Fertigungs- und Transportprozesse sind für die meisten Unternehmen ein elementarer Bestandteil der Wertschöpfung und damit essenziell für den wirtschaftlichen Erfolg. Dank verschiedener innovativer Technologien werden diese Prozesse nicht nur immer effizienter, sie lassen sich auch leichter beobachten, auswerten und optimieren. Im smart.lab der FH Münster wurde ein vereinfachtes Fabrikmodell entwickelt, mit dem am Beispiel eines nahezu realen Fertigungsprozesses neue Technologien erprobt und präsentiert werden können.

Der Fabrikablauf zeigt die Abholung eines Artikels aus einem Hochregallager, die Verarbeitung in einem Bearbeitungszentrum, sowie den Abtransport durch einen selbstfahrenden Roboter. Ziel ist es, an diesem Beispiel die verschiedenen Trends der Digitalisierung sichtbar und greifbar zu machen.

Zurzeit werden bereits die Technologien Robotics, Cloud-Computing, Data Analytics und auch IoT in der Modellfabrik genutzt – und weitere werden folgen. Eins wird nach Teresa Vargas Ros, Leiterin des Projektes an der FH Münster, in dem Modell besonders deutlich:

… häufig stellen sich die Leute die Technologien komplizierter vor, als sie in Wirklichkeit sind.

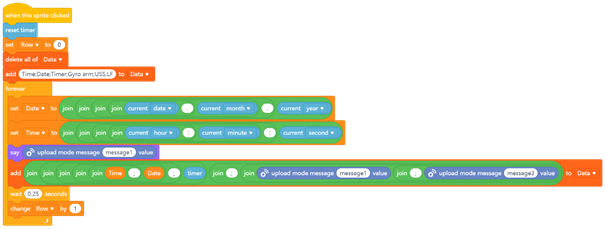

In dem Fabrikmodell lassen sich Fertigungs- und Transportprozesse dank verschiedener Sensoren aufzeichnen. Die aufgezeichneten Daten werden in Echtzeit per Bluetooth in eine Cloud übertragen, mit Hilfe von Business Analytics Services automatisch auswertet und in ein Dashboard übertragen. Dort werden die Daten nutzergerecht aufbereitet. So kann z.B. automatisiert ermittelt werden, wie stabil ein Prozess abläuft, ob einzelne Produkte fehleranfälliger sind als andere oder ob ein bestimmter Arbeitsschritt aufgrund von Abnutzung langsamer oder unstetiger wird und eine Wartung geplant werden muss (Predictive maintenance).

Zukünftig sollen solche Wartungsprozesse mittels AR erklärt werden. So werden digitale Services für den Maschinebauer greifbar.

In einem weiteren Schritt wird ein digitaler Zwilling erschaffen, der es ermöglicht Optimierungen an der Fabrik zu evaluieren, ohne in den Fertigungsprozess einzugreifen. Dies trägt dazu bei, Entwicklungskosten zu sparen und Optimierungen effizienter vorzunehmen. Das smart.lab Team um Prof. Johannes Schwanitz, Teresa Vargas und Hendrik Plogmaker plant darüber hinaus eine KI-basierten Sortierung der Werkstücke, da insbesondere schwache KI in fertigenden Betrieben an Relevanz gewinnt.

Die Programmierung der Fabrik ist sehr simpel, da alles in der blockbasierten Programmiersprache „Scratch“ programmiert wurde. Dadurch kann die Fabrik auch nach Ende des Projektes von Studierenden und Mitarbeitenden verstanden und weiterentwickelt werden.

Außerdem wurde darauf geachtet, dass keine High-Tech-Insellösungen entwickelt werden, sondern Self-Service Angebote zum Einsatz kommen, die leicht skalierbar sind. Dadurch trägt das smart.lab des ITB dazu bei, Digitalisierungstrends und dazugehörige Kompetenzen im Münsterland verfügbar zu machen und auszubauen.

Das Fabrikmodell wurde von Mitarbeitern des Institut für Technische Betriebswirtschaft (ITB) der FH Münster entwickelt. Zusammen mit der Münster School of Business (MSB) hat sich das ITB zum Institut für Prozessmanagement und Digitale Transformation (IPD) zusammengeschlosen, um als praxisnahes Forschungsinstitut gewonnene Erkenntnisse über Transfer- und Weiterbildungsveranstaltungen für einen großen Interessentenkreis zugänglich und erlebbar zu machen.