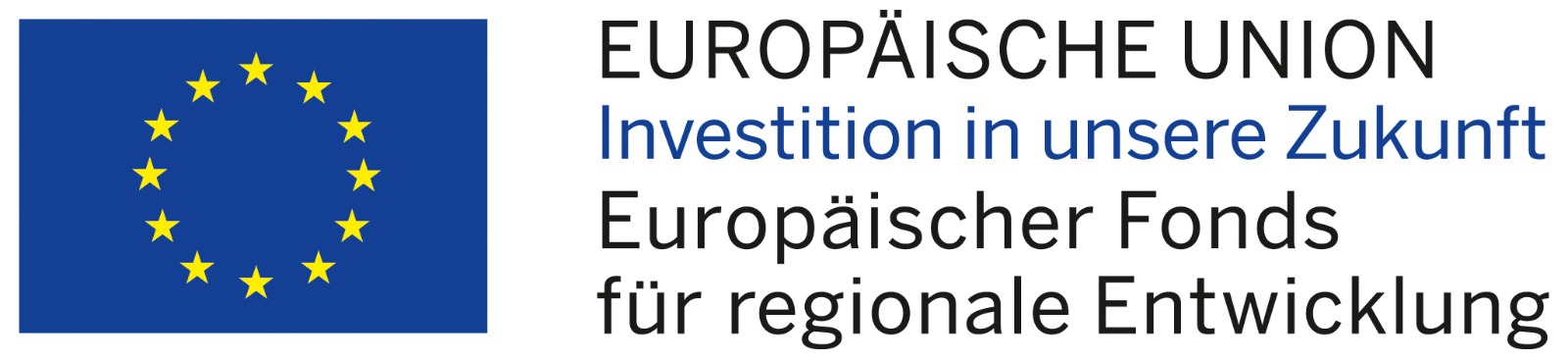

Der Begriff Predictive Maintenance – auf deutsch etwa prädiktive Instandhaltung – beschreibt eine Instandhaltungsstrategie für technische Geräte oder Maschinen. Sie basiert auf der Idee, zukünftige Schäden zum Beispiel durch Verschleiß frühzeitig zu erkennen, um Wartungsarbeiten vorzuziehen und somit einen längeren ungeplanten Ausfall der Maschine und damit verbundene Kosten zu verhindern. Der Prozess für Predictive Maintenance besteht aus vier Schritten:

Sammeln von Sensordaten

Zunächst werden Informationen bezüglich des Zustands der Maschine gesammelt. Diese werden in der Regel über Sensoren erfasst, zum Beispiel über Druck, Durchfluss, Temperatur, Helligkeit, Vibration, Lärm usw. Diese Messungen können mit sehr hoher Frequenz, zum Beispiel jede Millisekunde, erfasst werden. Zusätzlich werden tatsächliche Ausfälle der Maschinen in demselben Zeitraum gesammelt.

Trainieren eines Vorhersagemodells

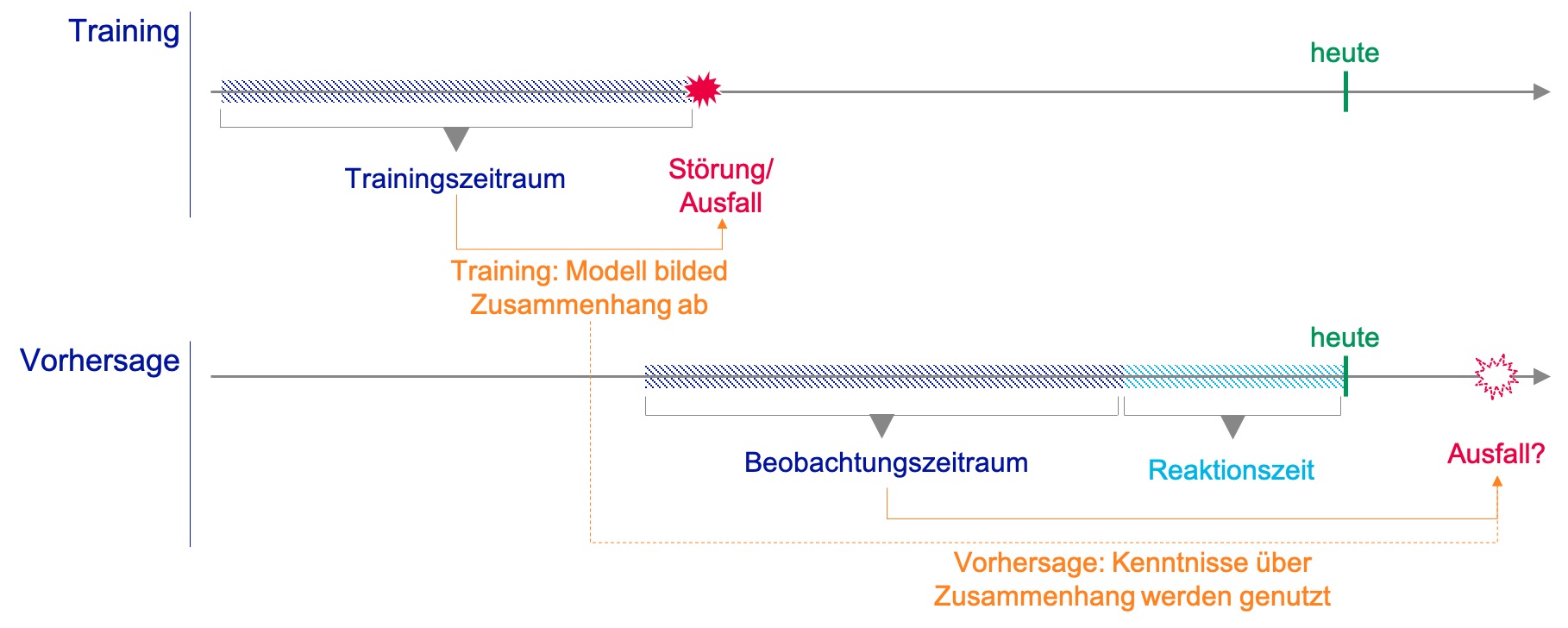

Anschließend wird ein Modell bestimmt, das Muster in den Sensordaten erkennt, die auf eine sich abzeichnende Störung oder einen Ausfall hindeuten. Solche Modelle können durch Maschinelles Lernen basierend auf Daten aus der Vergangenheit trainiert werden.

Erkennung von zukünftigen Schäden

Das trainierte Modell kann dann verwendet werden, um in den aktuellen Sensordaten diese Muster wieder zu erkennen und daraus zukünftige Störfälle vorherzusagen. Zusätzlich kann eine Sicherheit angegeben werden, mit der diese Störung auftritt und Ursachen für die Störung ermittelt werden.

Vorgezogene Instandhaltung

Basierend auf den Vorhersagen kann eine vorgezogene Instandhaltung geplant werden, so dass die Dauer des Ausfalls minimiert wird (z.B. durch rechtzeitige Beschaffung von Ersatzteilen oder Planung des Einsatzes von Wartungspersonal) und so die Folgen der Störung kalkulierbar bleiben.

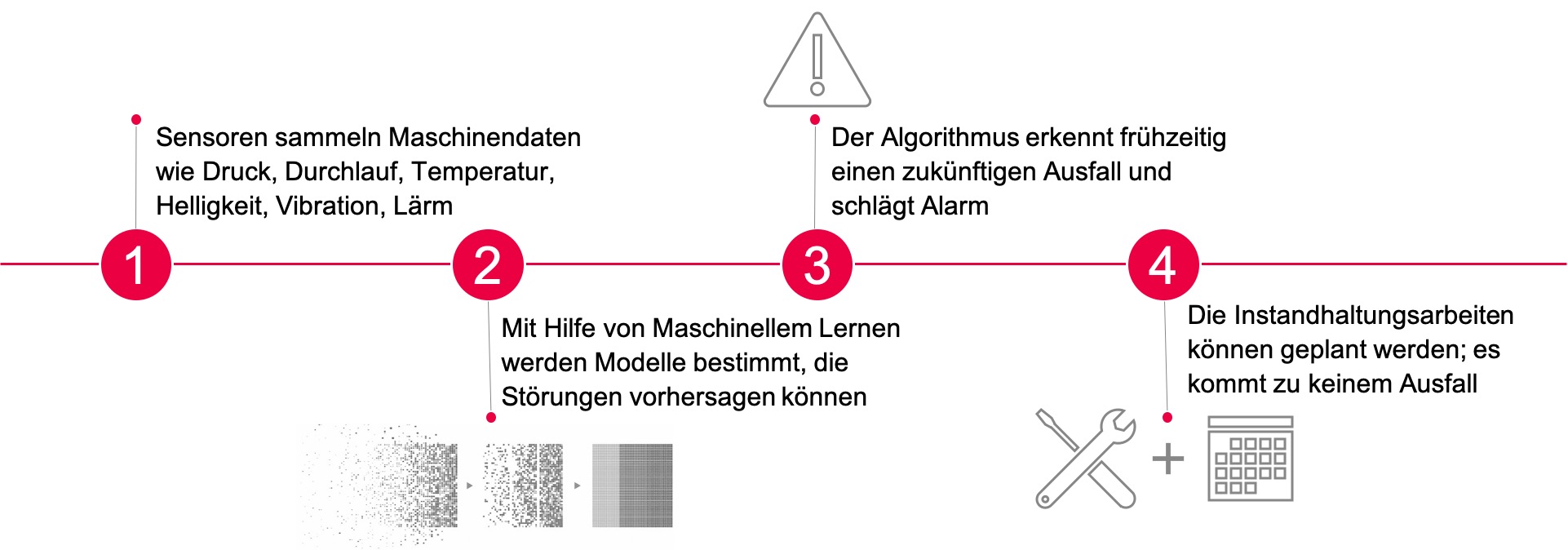

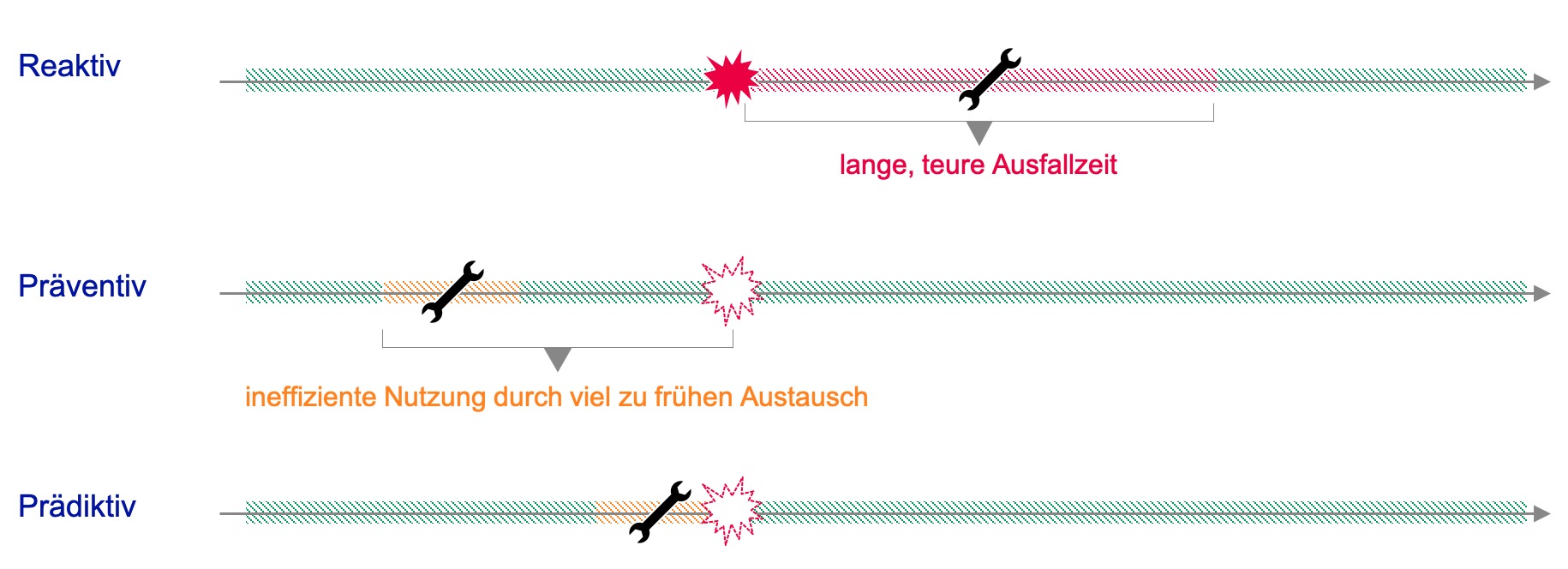

Der Vorteil der prädiktiven Instandhaltung ist, dass sie – wenn sie korrekt funktioniert – zum genau richtigen Zeitpunkt in den Wartungsprozess eingreift.

Eine rein reaktive Instandhaltung zum Beispiel, bei der auf bereits aufgetretene Schäden reagiert wird, geschieht fehlerbasiert und damit immer zu spät: der Schaden ist bereits eingetreten und für die Dauer der Instandhaltung ist die Maschine nicht einsatzbereit. Eine präventive Instandhaltung, also der Austausch von Verschleißteilen basierend auf deren Alter, setzt in der Regel zu früh an, um möglichst Ausfälle zu vermieden. Häufig werden so Teile zu früh ausgetauscht, was zu höheren Kosten für Ersatzteile führt. Im Idealfall berücksichtigt prädiktive Instandhaltung den Zustand des Verschleißteils, der sich anhand der Sensordaten ablesen lässt und reagiert damit zum genau richtigen Zeitpunkt.

Wie funktioniert Predictive Maintenance?

Um zukünftige Schäden vorherzusagen, müssen bestimmte Muster erkannt werden, die zu einem Schaden führen. Solch ein Muster kann zum Beispiel die Gestalt haben, dass gewisse Vibrationen von einem Sensor gemessen werden und diese über die Zeit hinweg immer stärker zunehmen. Zeitgleich ist beispielsweise eine größere Kraft (z.B. mehr Strom) notwendig, die Maschine zu betreiben.

Um Predictive Maintenance einzusetzen, müssen diese Muster allerdings nicht bekannt und explizit vorgegeben werden. Vielmehr ist Maschinelles Lernen (Machine Learning) in der Lage, diese Muster zu finden. Maschinelles Lernen nutzt bekannte Schäden aus der Vergangenheit sowie die Messungen der Sensoren im Vorfeld, um hieraus Muster in den Daten zu finden, die vor einem Schaden vermehrt beobachtet werden können. Diese sogenannten Trainingsdaten aus der Vergangenheit werden genutzt, um ein Modell zu bestimmen, dass diese Muster abbildet. Solch ein Modell kann man sich als Regelwerk vorstellen, das sehr viele sehr komplexe Regeln enthält. Diese Regeln geben an, in welchen Situationen sich ein Schaden abzeichnet oder eben nicht.

Es werden für das Trainieren dieses Modells also viele Situationen vor einem Schaden zusammengestellt. Außerdem werden auch Situationen berücksichtigt, die unauffällig waren, also nicht zu einem Schaden geführt haben. Machine Learning ist dann in der Lage, einen mit Hilfe der Sensordaten zwischen den Störungen bzw. unauffälligen Situationen zu unterscheiden.

Das so trainierte Modell bzw. Regelwerk kann dann angewendet werden, um neue Situationen zu beurteilen und eine Vorhersage über zukünftige Ausfälle zu treffen. Dabei sind diese Verfahren auch in der Lage, eine Angabe zur Sicherheit der Vorhersage zu machen. Zusätzlich wurde in der jüngsten Vergangenheit eine Vielzahl an Methoden entwickelt, die komplexen Regeln eines Machine Learning Modells wieder verständlich zu machen und so im Falle von Predictive Maintenance zum Beispiel Ursachen für Störungen besser zu verstehen. So kann neben der Vorhersage einer möglichen Störung auch schon eine Indikation für die Störungsursache ermittelt und somit die Reparatur effizienter gestaltet werden.

Wann lohnt Predictive Maintenance?

Predictive Maintenance klingt nach der idealen Lösung für jegliche Instandhaltungsaufgaben. Allerdings gibt es beim Einsatz einige Aspekte zu berücksichtigen, die beeinflussen, wie sehr sich der Einsatz tatsächlich lohnt.

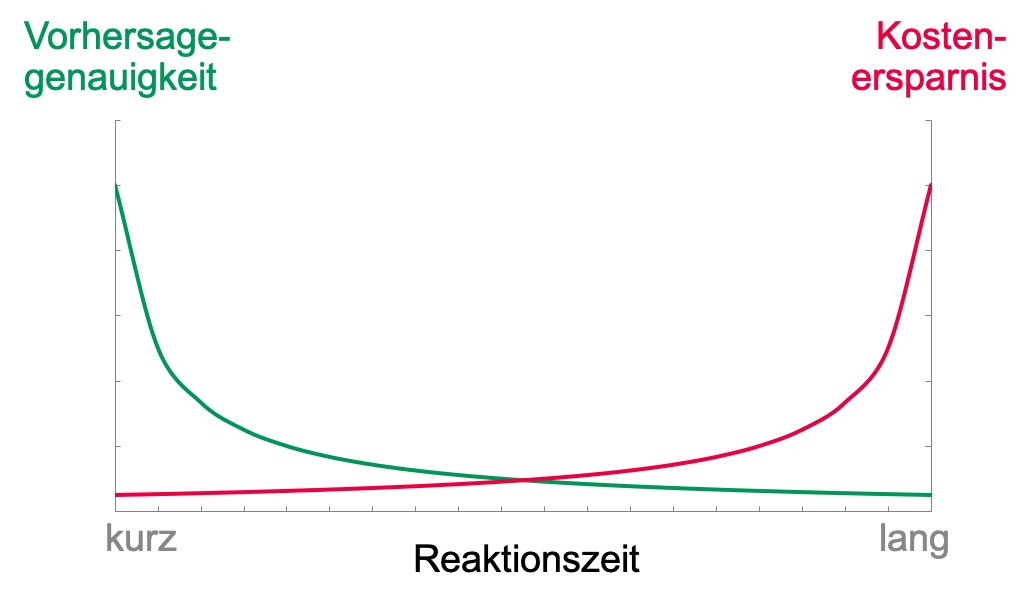

Zum einen gibt es eine gewisse Wechselbeziehung zwischen der benötigten Reaktionszeit (d.h. Vorlaufzeit, welche für die Reparatur benötigt wird, wodurch die Vorhersage entsprechend weit „in die Zukunft schauen muss“) und dem Nutzen der Vorhersage. Je früher die sich anbahnende Störung bekannt ist, umso besser kann die Instandhaltung geplant werden und umso größer ist die Kostenersparnis gegenüber eine reaktiven Instandhaltung. Gleichzeitig nimmer allerdings typischerweise die Vorhersagegüte jeglicher Modelle ab, je weiter sie die Zukunft prognostizieren sollen. Schlechtere Vorhersagen wiederum führen zu einer geringeren Kostenersparnis, da möglicherweise basierend auf falschen Vorhersagen Teile zu früh ausgetauscht werden oder zukünftige Störungen nicht korrekt erkannt werden. Somit ist es eine wichtige Aufgabe, die Reaktionszeit so zu wählen, dass die Kostenersparnis optimiert wird.

Abbildung 5: Zusammenhang zwischen Reaktionszeit, Kostenersparnis und Vorhersagegenauigkeit

Ein weiterer wichtiger Aspekt ist die Abwägung zwischen den Kosten eines Ausfalls und den Kosten einer (möglicherweise verfrühten) Reparatur. Predictive Maintenance ist besonders dann lohnenswert, wenn ein ungeplanter Ausfall sehr teuer ist und insbesondere mehr kostet, als ein etwas vorgezogener Austausch von Verschleißteilen. So ist es beispielsweise bei Telekommunikationsunternehmen nicht üblich, Erdkabel zu reparieren, bevor sie wirklich defekt sind – selbst wenn eine erkannte einsetzende Korrosion auf einen baldigen Schaden hindeutet. Die Reparatur des Erdkabels ist so aufwändig, dass diese erst in Angriff genommen wird, wenn das Kabel sicher defekt ist. Auf der anderen Seite ist beispielsweise der Ausfall eines Hochofens beziehungsweise ein Neustart so teuer (oder teilweise auch gar nicht mehr möglich), so dass ein verfrühter Austausch von teilen üblich ist und durch eine bessere Terminierung mit Hilfe von Predictive Maintenance Geld gespart werden kann.

Ausblick: Weitere Anwendungsfelder Maschinellen Lernens in industriellen Prozessen

Predictive Maintenance ist ein bekanntes Beispiel für den Einsatz von Machine Learning bzw. Künstlicher Intelligenz in industriellen Anwendungen. Daneben gibt es zahlreiche sehr ähnliche Anwendungen.

Hier drei Beispiele:

Energieeffizienz

Aus Energieverbrauchsdaten (Elektrizität, Gas, …) und zusätzlichen Prozessinformationen lassen sich Ineffizienzen in der Resourcennutzung erkennen und konkrete Empfehlungen für die Senkung der Energiekosten ableiten.

Prozessoptimierung

Mit Hilfe von Sensordaten in Verbindung mit Informationen darüber, wie gut ein Produktionsprozess abläuft, lassen sich wieder Muster erkennen, die eine optimale Einstellung des Prozesses ermöglicht (zum Beispiel Einstellung von Maschinen), um diesen zu optimieren.

Ertragsoptimierung (Yield Optimization)

In Produktionsprozessen lässt sich herausfinden, welche Maschineneinstellungen zu einem besonders hohen Ertrag führen. Zum Beispiel kann so in der chemischen Industrie eine Anlage so eingestellt werden, dass die Qualität hergestellte Produkts optimiert wird.

Der Einsatz dieser Methoden wird sich in Zukunft in der Industrie immer stärker durchsetzen und zu einem klaren Wettbewerbsvorteil derjenigen Unternehmen führen, die hier aktiv sind. Aus diesem Grund sollten sich Unternehmen heute mit diesen Themen auseinandersetzen, um in Zukunft wettbewerbsfähig zu sein. Die Potentiale der Künstlichen Intelligenz sind schon heute deutlich sichtbar.