Maschine verkauft, Projekt abgeschlossen und vom Kunden nie wieder etwas gehört?! Im auftragsbasierten Maschinen- und Anlagenbau eher der Regelfall als die Ausnahme. Zwar kaufen viele Kunden im Anschluss noch Ersatzteile oder vereinbaren Wartungen. Dieser Markt ist jedoch hart umkämpft, da Maschinenbauer dort mit nicht OEM Anbieten konkurrieren müssen.

Moderne Technologien in Kombination mit innovativen Geschäftsmodellen ermöglichen es, den Kunden besser und fester an Dein Unternehmen zu binden. Für diesen Zweck sind im Maschinen- und Anlagenbau Pay-per-use (PPU) oder Pay-per-part (PPP) die bekanntesten digitalen Geschäftsmodelle. Aber auch die vorausschauende Wartung oder die Verbesserung der Overall-Equipment Efficiency können mit digitalen Servicemodellen abgebildet werden. Die Frage, wie solche Modelle umgesetzt werden können, stellen sich immer mehr Unternehmen. Denn eine hohe Kundenbindung sorgt für Folgeaufträge und regelmäßige Zahlungsflüsse.

Willst Du selbst solche Geschäftsmodelle bei Dir im Unternehmen einführen? Dann erfahre in diesem Leitfaden, welche Funktionen ein geeignetes System haben muss und was Du bei der Einführung beachten solltest.

1.

Die aktuelle Situation bewerten

-

- Keine Lust auf Buzzword-Bingo (Saas, KI, Big Date,etc.);

- Die Mitarbeiter:innen sehen den Wert der Daten nicht;

- Auftragsbücher sind auch ohne voll;

- Lieber eine neue Website als ein neues Geschäftsmodell;

- Warum was ändern, wenn es doch gut läuft?

- Und viele mehr.

Doch Deine Kunden werden zukünftig vermehrt auf Dich zukommen und eine Lösung für die Sammlung und Analyse der Produktionsdaten verlangen. Besonders wichtig sind dabei Maschinenkennzahlen über die komplette Wertschöpfungskette, wie zum Beispiel die Messung der Energieeffizienz, Daten über Strom- und Luftverbräuche oder klassische Kennzahlen, wie Ist-Stückzahlen vs. Plan-Stückzahlen.

Du kannst heute mit innovativen Datenplattformen Deinen technischen Vorsprung ausbauen und mit neuen Geschäftsmodellen den Kunden einen Mehrwert bieten.

Und wenn Du jetzt direkt an Machine Learning oder vorausschauende Wartung denkst – Klasse! Doch zuerst müssen die Hausaufgaben gemacht werden.

2.

Einen Soll-Zustand skizzieren

-

- Aufsetzung einer Datenstrategie für Dein Unternehmen;

- Schaffung einer Datenkultur innerhalb des Unternehmens;

- Neue Technologien eigenständig bewerten und diese dann sinnvoll nutzen;

- Datensilos aufbrechen und miteinander kombinieren;

- Auswahl von geeigneten Partnern für die Umsetzung.

Zunächst muss der Produktionsfaktor „Daten“ in Deine strategischen Überlegungen aufgenommen und in Deine Unternehmenskultur verankert werden. So verstehen Deine Mitarbeiter:innen, warum das Sammeln von Daten einen Sinn hat, der außerhalb der Überwachung liegt.

2a

Anforderungen ableiten

-

- Funktionale Anforderungen sind die Anforderungen, deren Umsetzung sich direkt auf das Produkt auswirken. Sie sind spezifisch für dieses Produkt – zum Beispiel soll Deine zukünftige Software neben den IoT Daten auch kfm. Daten verarbeiten können.

- Nicht-funktionale Anforderungen hingegen sind meist unspezifisch für ein Produkt – wie zum Beispiel die IT-Sicherheit – die Daten werden verschlüsselt in die Cloud übertragen

2b

Wichtige Funktionen planen

-

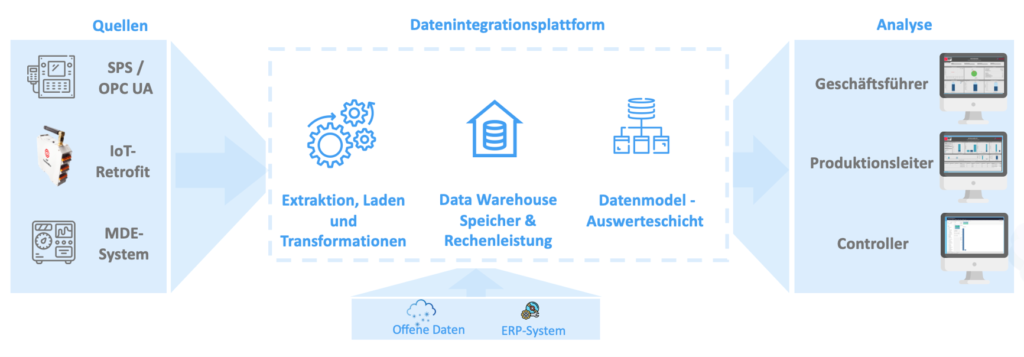

- Deine Datenplattform sollte alle wichtigen Informationen sammeln und auswerten können. Dadurch wird der komplette Wertschöpfungsprozess beim Kunden analysierbar.

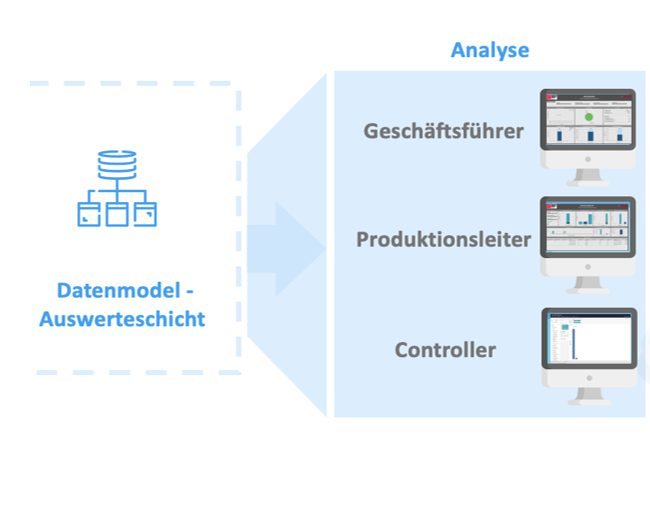

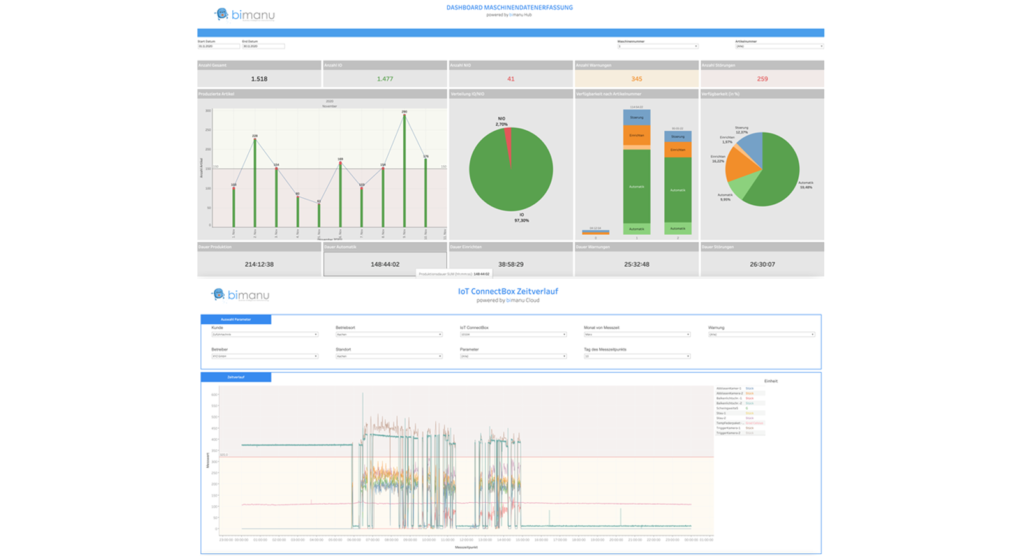

- Die Maschinendaten und weitere Datenbereiche sollen in ansprechenden und übersichtlichen Dashboards aufbereitet werden. Dein Kunde bekommt so die wichtigen Informationen aus den aufgenommenen Daten leicht verständlich visualisiert.

- Du solltest Dir bewusst werden, ob die Daten auf eigenen Servern oder in Clouds liegen. Alternativ kann der Kunde auch die Kontrolle über die Daten haben und nur bei Bedarf Zugänge gewähren.

Neben diesen Anforderungen solltest Du überlegen, ob Du auf externe Partnerunternehmen zurückgreifst. Häufig liegen die Kernkompetenzen von Maschinen- und Anlagenbauern in anderen Bereichen als der Softwareentwicklung.

3.

Mit einer Plattform Lösungen anbieten

-

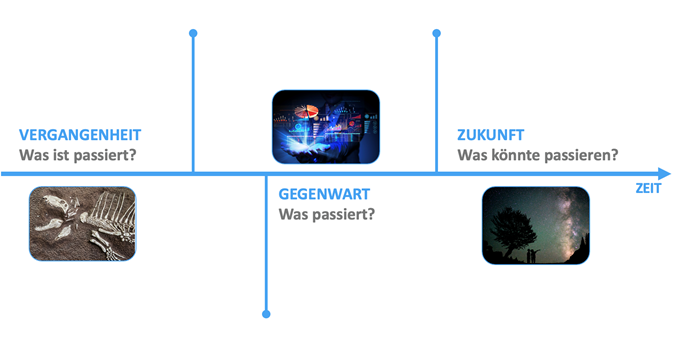

- Frage Dich als erstes: Was passiert in diesem Moment? Das „Condition Monitoring“, also die Zustandsüberwachung einer Maschine in Echtzeit, zeigt den aktuellen Stand und kann bei Grenzwertüberschreitungen gewünschte Maßnahmen einleiten.

- Die Vergangenheit zeigt auf, was passiert ist: Vernetzte Maschinen liefern kontinuierlich große Datenmengen (Big Data) in Echtzeit und bilden die Datenhistorie, um zu verstehen, was in der Vergangenheit passiert ist.

- Was passieren könnte, zeigt die Zukunft: Auf Basis der Datenhistorie kann die vorausschauende Wartung mit Hilfe von Machine Learning Modellen und weiteren Daten, wie Unternehmensdaten oder Wetterinformationen vorgenommen werden. Das ist die Königsdisziplin und kein automatisches Erfolgsrezept. Hier musst Du als Maschinenbauunternehmen Deine ganze Expertise einbringen, um die Daten entsprechend vorzubereiten. Damit wird klar, dass ohne eine Datenstrategie dieser Weg nicht möglich ist.

4.

Die 5-Schritte-Lösungsstrategie

4.1

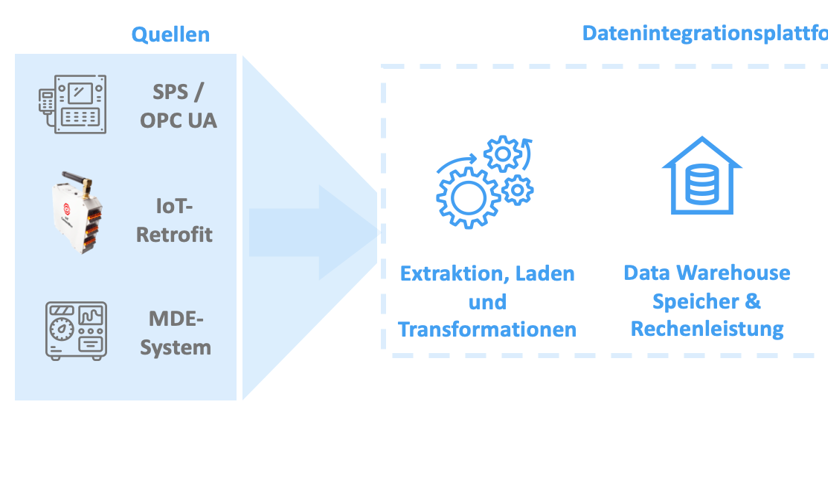

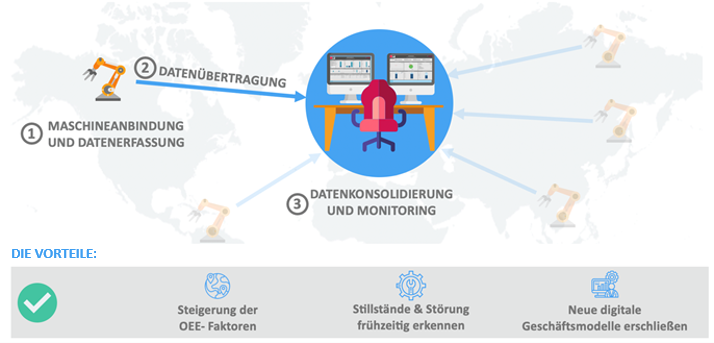

Datenerfassung und Datenbereitstellung

4.2

Daten historisieren

4.3

Daten visualisieren

4.4

Datenanalyse und Weiterverarbeitung

4.5

Aufbau einer vorausschauenden Wartung auf Basis der Datenhistorie

5.

Ergebnisse und die Vorteile

Senke Deine Betriebskosten Erkenne auf Grundlage Deiner Daten den Reparaturbedarf, bevor der eigentliche Schaden eintritt. So reduzierst Du Deine Reisekosten, da Reparatureinsätze besser und datenbasiert geplant werden können. Das steigert auch die Zufriedenheit Deiner Kunden.

Steigere Deine Umsätze Werde vom klassischen Maschinenbauer zum smarten System- und Lösungsanbieter. So erweiterst Du Dein Servicegeschäft und kannst neben dem Verkauf regelmäßige Zahlungsflüsse generieren.

Verbessere Deine Marktposition Durch Innovation und Ausbau Deines Servicegeschäfts im After-Sales-Bereich erschließt Du neue Erlösmodelle und generiest damit neue Geschäftsfelder.

Liefere höhere Qualität Nutze die neuen Datenerkenntnisse mit Hilfe von Condition Monitoring oder Predictive Maintenance, um Deine OEE Faktoren zu erhöhen. So steigen die Verfügbarkeit und die effektive Produktionszeit der Maschinen und das macht jeden Produktionsleitenden glücklich.

6.

Weitere Tipps für die Implementierung

-

- Starte mit einem Piloten, um erste Erfahrungen zu sammeln und die Investitionskosten im Blick zu halten;

- Entwickle eine Datenschablone, die Du dann für alle Deine Anlagen anwenden kannst – das ist die Investition und den Mehraufwand definitiv Wert;

- Überlege Dir im Vorfeld genau, ob Du das fehlende Know-How durch interne Mitarbeiter:innen aufbaust, oder ob Du besser einen Service Partner auswählst, der diese Dienstleistung mit seiner Software abdeckt;

- Achte bei der Softwareauswahl auf folgende Kriterien:

- Agilität und Skalierbarkeit

- Einfache Anbindung von Datenquellen

- Hoher Automatisierungsgrad

- Zukunftsweisend – Technologie und Architektur muss für Machine Learning vorbereitet sein

- White Label Einsatz muss möglich sein

- Einsatz von modernen Sicherheitsmechanismen – wie eine sichere End-to-End Übertragung der Daten in die Cloud und Standards wie Zertifizierungen (HIPPA, PCI, ISO 27001 & FedRAMP).

Du möchtest mehr erfahren oder und auf Basis eines Prototypens die Machbarkeit einer Maschinendatenanalyse auf Deinen Anlagen demonstrieren? Dann zögere nicht, mit uns in den Kontakt zu treten. Wir stehen Dir jederzeit mit unserem Netzwerk zur Seite.

Weiterführende Quellen und Links:

Göllner (2020): „Analyse von Daten als neues Geschäftsmodell“

Sinclair, B (2017): How Your Company Can Use the Internet of Things to Win in the Outcome Economy“

IDC Studie (2020): „IDC Studie: 40 Prozent der befragten Industrieunternehmen wollen Investitionen in IIoT erhöhen – trotz oder gerade wegen Corona“

Bildnachweise:

Photos by Adobe Stock

Photo 1-6 by Bimanu